El denim es el tejido teñido en índigo por excelencia. Ya hablé de los tintes índigos y sus propiedades de desgaste, que hace que nuestros pantalones vaqueros puedan envejecer y desgastarse como ninguna otra prenda en el mercado. Suele tener una construcción sarga ( puedes ver la base de los tejidos y como se diferencia una sarga si pinchas aquí)

El nombre denim proviene ” de Nimes”, pueblo al sur de Francia donde ya hacia el siglo XVII las comunidades luteranas campesinas tejían unas telas de lona muy resistentes y teñidas de azul que se harían muy populares. En 1853, un comerciante de San Francisco (California), Levi Strauss, pensó en usar esas lonas resistentes y con las que se hacían las tiendas de campaña para hacer ropa de trabajo a los mineros, al principio de color marrón. Los comerciantes genoveses teñían estas telas con un pigmento azul, menos caro y más abundante: el índigo.En inglés, la «tela de Genoa» (Génova en inglés se pronuncia [yenóa]) pasó a llamarse jean ([yin]).

An English translation below if you click ” Sigue leyendo”

La moda del denim y de los jeans es una industria fuerte e importante en la que podemos encontrar todo tipo de marcas. Algunas de ellas tratan el producto artesanalmente con esmero y exclusividad, usando en su prendas las construcciones y detalles originales de aquellos primeros jeans. Una de ellas es 3sixteen, una marca fundada en 2003 en Nueva York. La producción se realiza en Estados Unidos, donde sus fundadores Andrew Chen y Johan Lam pueden controlara en todos los detalles. Una de las claves de sus productos es su tejido, fabricado enteramente en Japón por la compañía Kuroki Mills en Okayama.

En una de sus visitas a fábrica, realizaron un precioso reportaje con el fotógrafo Martin Kirby ( VSCO ). Kuroki es una de las dos fábricas en Japón que realiza el proceso completo del tejido en el mismo complejo, desde su teñido indigo de los hilos hasta su tejeduría y acabado.

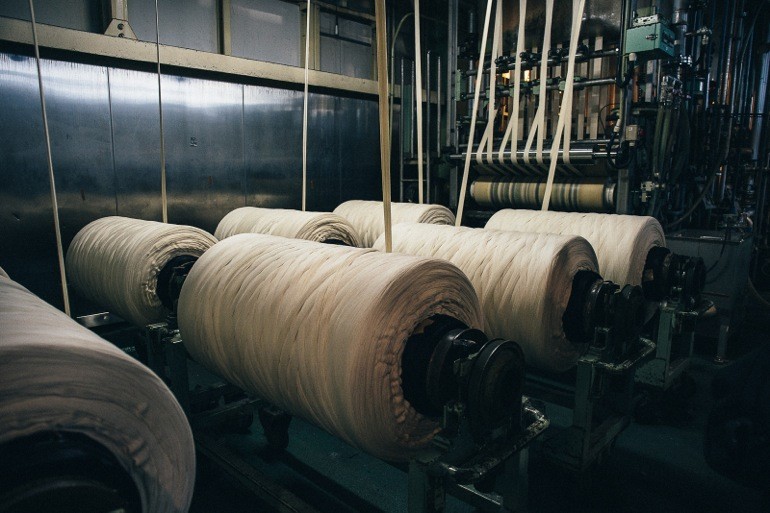

El proceso comienza aquí, en la urdidora, donde 500 hilos de algodón se combinan para formar una sección o “cuerda” y se enrollan en los plegadores o grandes carretes de las urdimbres antes del teñido por sección.

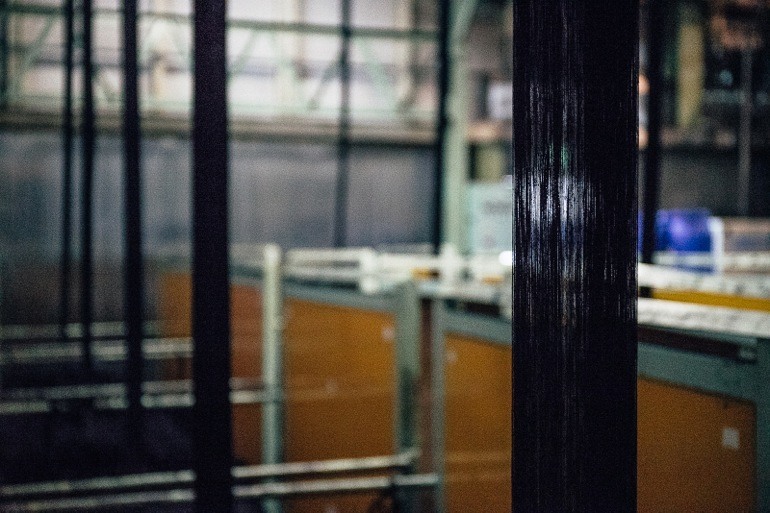

Esas secciones o ” cuerdas” de hilos pasarán por el tinte índigo en grupos de ocho y entre siete y diez cubetas de tinte a lo largo del proceso, entrando y saliendo de ellas. Veréis que al principio los hilos son de un verde intenso, y es porque el índigo necesita un tiempo para oxidarse y volverse azul. El color Indigo dependerá del tipo de hilo de algodón utilizado, la concentración de tinte, el número de inmersiones en la cubetas de color , y la duración de la oxidación entre inmersiones.

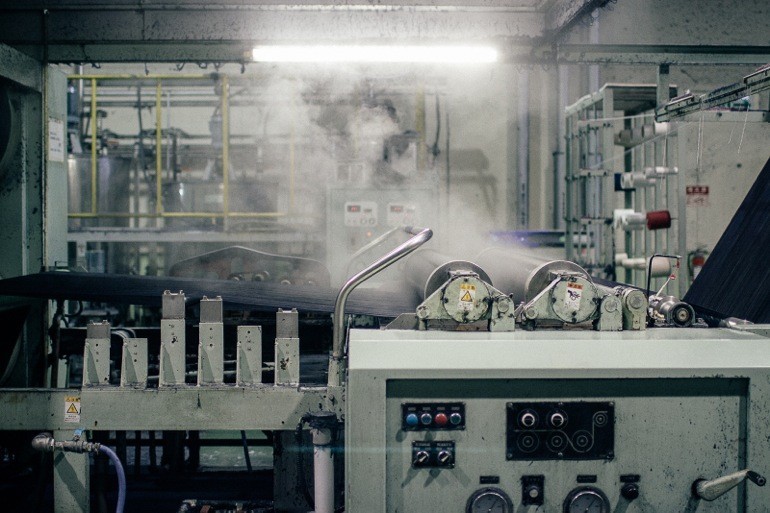

Tras pasar por la última cubeta, los hilos serán secados con rodillos calientes y se depositarán en carros para el siguiente proceso, en que se separan todos esos 500 hilos a lo ancho de un carrete o plegador de urdimbre

Una vez separados, pasan por la maquina de engomado, donde se les aplica una película de goma ( almidón ) que impregna y recubre los hilos, para dar mayor elasticidad, resistencia, suavidad, compactación y uniformidad a las fibras.  Es el momento de empezar a tejer, colocando los hilos de urdimbre en la maquinas y enhebrando las agujas a mano una a una. La trama será en crudo para crear ese efecto característico de la sarga denim.

Es el momento de empezar a tejer, colocando los hilos de urdimbre en la maquinas y enhebrando las agujas a mano una a una. La trama será en crudo para crear ese efecto característico de la sarga denim.

Después, pasará por la sección de acabado y sanforizado para que la tela encoja de manera controlada. Una vez acabados los tejidos pasarán controles en mesas de luz para marcar y desechar cualquier defecto.

Después, pasará por la sección de acabado y sanforizado para que la tela encoja de manera controlada. Una vez acabados los tejidos pasarán controles en mesas de luz para marcar y desechar cualquier defecto.

Un largo y laborioso proceso, ¡ y esto es sólo el tejido de vuestros jeans !. Pronto prepararé otra publicación de cómo se hacen las prendas ahora que ya sabéis cómo se hace el tejido.

The denim is indigo dyed fabric by excellence. I already talked about the indigo dyes, which makes our jeans can become “used” as no other garment in the market. Usually it has a twill construction ( you can see the base of the fabrics and the twill properties if you click here).

The name denim comes from “Nimes”, village at the south of France where in seventeenth century, peasant Lutheran communities weaved a very resistant canvas fabrics dyed in dark blue that became very popular. In 1853, a merchant of San Francisco (California), Levi Strauss, thought on using these resistant canvas cloth which tents were made for miners working clothes, at the beginning in brown colour. The Genoese merchants had these fabrics with a blue pigment, less expensive and more abundant: the índigo. From Genoa English pronunciation was renamed “jean”.

Fashion denim and jeans is a strong and important industry where we can find all kinds of brands. Some of them treat the product carefully handcrafted and exclusive, using in their garments construction the original details of those first jeans. One is 3sixteen, a brand founded in 2003 in New York. Construction is carried out in the United States, where its founders Andrew Chen and Johan Lam can oversee all the details. One of the keys of its products is its fabric, manufactured entirely in Japan by the company Kuroki Mills in Okayama.

In one of their visits to the factory, they made a beautiful reportage photographer Martin Kirby ( VSCO ). Kuroki is one of the two factories in Japan that makes the whole process of tissue in house, from yarn dyeing indigo to its weaving and finishing .

The process begins here at the warping machine, where 500 cotton yarns combine to form a section or “rope” and spun onto large beams or rollers before go to dyeing.

These sections or “ropes” pass through the indigo dye in groups of eight and down on between seven or ten times in and out in the indigo reservoirs. You will see that at first the threads are bright green, and it is because the indigo needs time to oxidize and turn blue . Indigo color depends on the type of cotton used, the dye concentration, the number of dips and duration of oxidation in between dips.

After passing through the last indigo dying, the yarns will be dried with heated rollers and placed in trucks for the next process, in which all the 500 threads are spread across a wide warp beam.

Once separated, the robes pass through the slashing machine, where a rubber film will be applied which impregnates and covers the yarns to give greater elasticity, strength, softness, compactness and uniformity to the fibers.

It’s time to start weaving, the warp yarns placing in the machine and threading the needle by hand one by one. The weft yarn is raw to create that characteristic effect of twill denim.

Later on, finishing and sanforizing will be done for a controlled shrinklage. Once finished, every roll fabrics is checked in light tables to mark and discard any defects.

A long and laborious process, and this is just the fabric of your jeans!. I will prepare another publication soon of how the garments are made now that you know how the fabric is weaved.

Imagenes: 3sixteen, VSCO, secretforts

Me divertí mucho con la página. Es notable que el autor dedique tiempo a estudiar y difundir algo tan noble, y tan esencial, como es la construcción de telas. El tejido y la forja creo que fueron actividades vitales para el bienestar del hombre antiguo. Felicitaciones.

Domingo

La Serena, Chile.

Muchas gracias por tus comentarios. Son un premio a mis esfuerzos, gracias de verdad

Wanted posting. Loads of excellent writing here. I wish I saw it found the site sooner. Congrats!

thanks!

I like this site because so much useful stuff on here :D.

Quisiera hacerte una consulta….estoy buscando quien pueda realizar el proceso de teñido de hilado con indigo para mis producciones…..conoces alguien que lo haga en Argentina?

No tengo proveedores en Sudamerica, lo siento